天然砂的日益短缺使得机制砂成为混凝土生产的替代资源。机制砂由母岩经清洗、破碎、筛分等工艺制得,可根据需要生产不同细度模数和石粉含量的成品。机制砂多棱角、表面粗糙,通过含粉量的调节可生产出和易性良好、强度和耐久性满足工程要求的混凝土[1,2]。作为机制砂的重要组成部分,适量的石粉可以增加浆体体积,提高混凝土的和易性[3,4],但受供应影响,机制砂品质良莠不齐,机制砂石粉含量普遍较高,且 MB 值波动较大,对混凝土生产造成一定波动。

外掺石粉是通过外掺引入,通过粉磨至一定细度,作为矿物掺合料使用。由于制备过程和用途的不同,外掺石粉与同源石粉(指机制砂自身所带石粉)在细度、MB 值等方面存在差异,因此有必要对外掺与同源石粉进行区分,研究二者在水泥基材料中的应用性能,以更好地指导机制砂在混凝土中的应用。

1 原材料及试验方法1.1 原材料(1)水泥采用 P·O42.5 普通硅酸盐水泥;粉煤灰为Ⅱ级灰,需水比为 96%;矿粉为 S95,比表面积为 415m2/kg。水泥的性能指标结果见表 1。

(2)外掺石粉为石灰石经水洗、烘干、破碎、粉磨等系列工艺制得,75μm 方孔筛筛余不超过 10%;同源石粉为机制砂石粉经过 75μm方孔筛,筛余不超过 10%。表 2 为不同石粉主要性能指标对比。

表 2 指标看,外掺石粉和同源石粉在细度相近的情况下,有着不同的 MB 值。

(3)外加剂为聚羧酸外加剂,含固量为 15%,推荐掺量为 1.0%~3.0%。

1.2 试验方法(1)掺加石粉的水泥净浆流动度:取不同石粉掺量的水泥,按照 GB/T 8077—2012《混凝土外加剂匀质性试验方法》,取 300g 水泥、87g 水,外加剂掺量为纯水泥净浆初始流动度 (240±5)mm 的用量,测试两种石粉加入后水泥净浆流动度和经时损失。

(2)水泥胶砂强度试验参照 GB/T 17671—2019《水泥胶砂强度试验方法》,采用水胶比 0.4,外加剂采用砂浆扩展度 (140±5)mm 时的掺量,覆膜养护 24h 后拆模,进行标准养护,测试掺入石粉后的水泥抗折和抗压强度。

(3)混凝土坍落度和扩展度试验按 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行。混凝土力学性能参照 GB/T 50081—2019《普通混凝土力学性能试验方法标准》进行成型和标准养护,测试混凝土 7d 和 28d 抗压强度。

(4)混凝土碳化试验参照 GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》,测试掺入一种石粉后的混凝土 28d 碳化深度。

(5)混凝土 SEM 样品制备:取两种石粉掺量 10%,按照 C30 配比进行拌和成型,拆模后标养 28d 后破碎,用无水乙醇进行浸泡,终止水化待测。

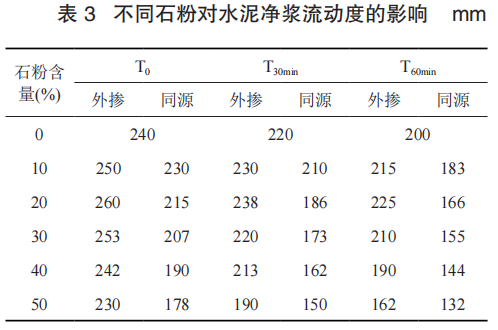

2 试验结果及讨论2.1 水泥净浆流动度设定石粉掺量为 0%、10%、20%、30%、40%、50%,测试两种石粉替代水泥后对净浆流动度的影响,测试结果见表 3。

表 3 结果显示,随着外掺石粉的加入,水泥净浆流动度先增加后降低,这是因为适量的石粉可以优化胶凝材料的颗粒级配,发挥自身的形体效应[5],对水泥浆体的流动性有促进作用,但随着石粉量的增多,参与反应的水泥量下降,生成的水化产物数量减少,石粉产生的粘滞阻力增大,水泥净浆流动度下降,到石粉掺量 50% 时,水泥净浆流动度出现较大损失。同时,掺入 20% 以内的外掺石粉的水泥净浆经时损失也小于纯水泥组,石粉加入后降低水泥水化热,延缓了水泥的水化速率,间接使得水泥净浆经时损失降低。

而同源石粉由于 MB 值高于外掺石粉,尽管与外掺石粉平均粒径相近,但仍然表现出对水分和外加剂较强的吸附性,在加入同源石粉后水泥净浆初始流动度和经时损失均劣于同比例外掺石粉。

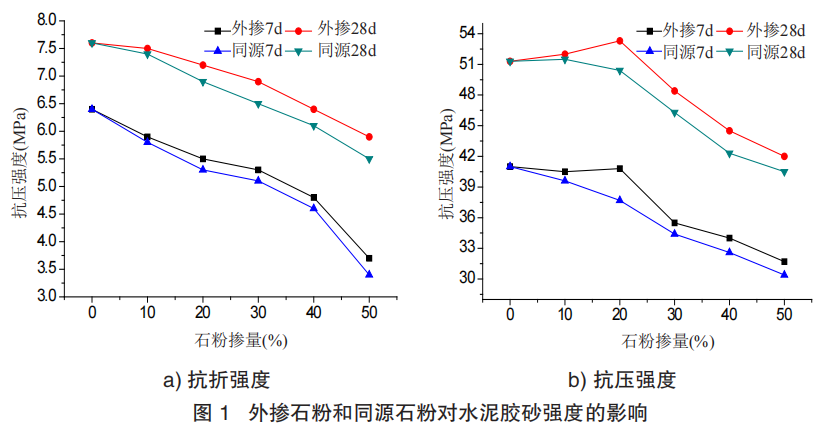

2.2 胶砂强度有研究者发现石粉可以促进 Ca(OH)2 的溶出,促进水泥水化,并伴随有碳硅酸钙和碳铝酸钙生成[6],从而对水泥强度增长有利,但研究者确定的最佳石粉掺量因各自选材不同而有所差异。对掺入外掺和同源石粉后的水泥胶砂强度进行研究,结果见表 4 和图 1。

图 1 a) 结果显示,外掺石粉和同源石粉加入后水泥胶砂 7d 和 28d 抗折强度均低于纯水泥,且随石粉掺量越高,水泥胶砂抗压强度降低越多。但掺外掺石粉的水泥胶砂抗折强度损失低于同源石粉。

图 2 b) 反映出水泥抗压强度受石粉掺量影响较大,外掺石粉从 0% 至 50%,水泥 7d 和 28d 抗压强度先增加后降低,在石粉掺量 20% 时最高,之后掺量增加,水泥强度下降。掺同源石粉的水泥 7d 抗压强度随掺量增加而持续降低,28d 抗压强度在其掺量 10% 时最高,之后开始下降。这说明适量的石粉可以发挥填充效应,促进水泥水化[7],从而使得水泥抗压强度提高。同源石粉由于 MB 值高于外掺石粉,对水分和外加剂的吸附较强[8],使得硬化后的水泥石内部出现较多微裂纹,使得水泥强度下降。

2.3 混凝土性能为研究掺入不同来源石粉对混凝土工作性能、力学强度以及耐久性的影响,选取 C30 混凝土,固定外加剂和用水量,测试结果见表 5 和表 6。

表 5 结果显示,当外掺石粉在一定掺量范围(20% 以内),混凝土初始坍落度和扩展度提高,且 1h 坍落度和扩展度经时损失也有所改善,这是因为外掺石粉较细,在胶凝体系中发挥了填充效应,使得浆体泌水通道减少,保水能力增强,混凝土相应的和易性也得到提高。当石粉掺量超过 20%,由于石粉的低活性[8],使得浆体对骨料的粘聚作用下降,内部泌水通道增多,混凝土保水性和保坍能力也随之下降。

与工作性能相对应的,混凝土 7d 强度和 28d 强度随外掺石粉掺量增加先增加后降低,当石粉比例 20% 时混凝土抗压强度最高,这是因为适量的外掺石粉能够提供填充效应以及促进混凝土早期水化,使得硬化后的混凝土密实度提高,从而有利于强度增长。过量的石粉会降低水泥水化产物的生成量,使得混凝土界面过渡区弱化,浆体胶结能力下降。

外掺石粉能够促进氢氧化钙的溶出及参与水化使得体系碱度下降[9],从而使得混凝土水化产物稳定性下降,从而使得外界的 CO2、SO2 等酸性气体更容易侵入,混凝土碳化深度下降。但同时可以看到,外掺石粉 20% 替代比例内,混凝土碳化深度下降较少,过量后混凝土碳化深度提高。

表 6 为同源石粉对混凝土性能的影响,同源石粉掺比增加都会降低混凝土初始工作性能,且混凝土经时损失加大,但适量同源石粉所含的泥粉可以提高混凝土保水性[10],使得混凝土和易性有所改善。同源石粉增加后混凝土强度都有所下降,但掺量在 20% 以内时降低较少,之后由于同源石粉带来的混凝土内部结构劣化,使得混凝土下降幅度高于同掺量外掺石粉的混凝土。同时同源石粉含量的增加带来了混凝土抗碳化性能的下降,且劣于外掺石粉的抗碳化能力。

3 结论(1)相同掺量的外掺石粉和同源石粉对水泥净浆流动度影响不同,外掺石粉在 20% 掺量以内有助于提高净浆流动性,经时损失也较小,但超量后水泥净浆流动度下降,经时损失加大。掺同源石粉的水泥净浆流动度小于同掺量外掺石粉,且随同源石粉掺量增加,水泥净浆流动度降低,经时损失增大。

(2)无论是外掺石粉还是同源石粉,掺量增加水泥胶砂抗折强度都出现下降,且同源石粉的负面影响更大。随着外掺石粉掺量增加,水泥 7d 和 28d 抗压强度先增加后降低,在石粉掺量 20% 时最高,同源石粉对掺量更为敏感,掺量超过 10% 时,水泥抗压强度出现下降。

(3)一定量的外掺和同源石粉可以提高混凝土的初始工作性能,同时有助于混凝土保坍性能提升;20% 以内的外掺石粉可以提高混凝土抗压强度,使得减缓混凝土碳化发展;对于同源石粉,一定掺量范围内石粉的填充作用可以部分抑制强度下降,与基准混凝土相当,但其掺量对混凝土的负面作用需要更多关注。

Copyright © 2012-2022 郑州盛天水工机械有限公司 版权所有 联系人:秦经理、高经理 电话:13783622202 / 15238089993 0371-88816901

豫备案号:豫ICP备16006531号-2 地址:河南省郑州市上街区工业路南侧 网站地图

友情链接: 高纯石英砂设备